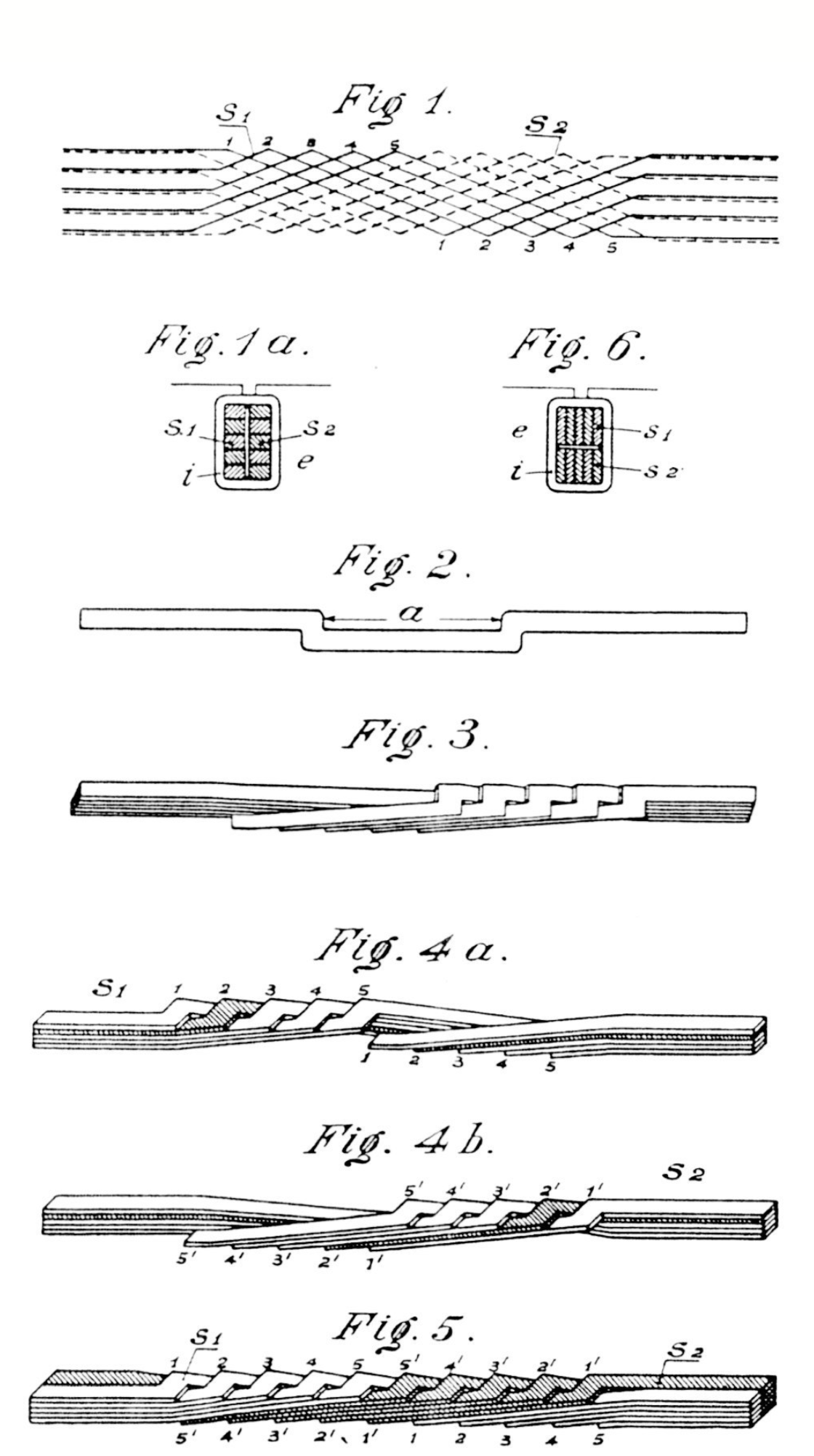

ist eine besondere Leiterausführung in der Generatorentechnik gewesen. Der BBC-Ingenieur Ludwig Roebel erhielt am 19. März 1912 das Patent über die miteinander verflochtenen bzw. verdrillten Kupfer- streifen. Das besondere an diesem Leiter ist, dass jeder Teilleiter in einem vorgegebenen Längenbereich jede Lage aller Einzelleiter einnimmt. Die Einzelleiter sind gegeneinander isoliert und verringern dadurch die nicht unerheblichen Wirbelströme, die zu Verlusten führen. In der Induktionsofentechnik hat man sich diese Kenntnis beim Bau von luft- gekühlten Induktoren bis ca. 500 kW je Induktorspule zu nutze gemacht. Für Induktionstiegelöfen ist dieser Leiter nicht einsetzbar. Auf Grund der für den Bau von Induktoren vorgegebenen Abmessungen der Rinne, des Eisenkernes, des Durchmessers der Spule, der Windungszahl, der Baulänge und der Luftkanäle für die Kühlung ist er Einsatz von luftgekühlten Induktoren eingeschränkt. Physikalisch und energietechnisch ist der Einsatz als sehr sinnvoll anzusehen, da die Verluste geringer sind als bei normal parallelgeführten Leitern und den wassergekühlten Kupferhohlleitern. Zum Vergleich die Kupferverlustzahlen der 3 gängisten Leiterarten bei 500 kW Nennleistung:

wassergekühlter Kupferhohlleiter ca. 90 kW

12 – facher flacher Teilleiter unverdrillt ca. 75 kW

12 – facher flacher Teilleiter verdrillt ca. 64 kW

Da aber der Aufwand für die relativ saubere Kühlluft auch nicht unerheblich ist, hat sich der wassergekühlte Induktor in der Praxis durchgesetzt. Luftgekühlte Induktoren werden bis ca. 150 kW gebaut und haben in der Regel 1-fache Flachleiter oder ab ca. 120 kW auch 2-fache unverdrillte Flachleiter.