Die Hall-Petch-Beziehung beschreibt den Zusammenhang zwischen Korngröße und mechanischer Festigkeit eines metallischen Werkstoffes, wobei eine Verkleinerung der Korngröße zu einer höheren Festigkeit und Härte führt.

Grundlagen der Hall-Petch-Beziehung

Die Hall-Petch-Beziehung geht auf die Forscher E.O. Hall und N.J. Petch zurück und besagt, dass mit abnehmender Korngröße eines Metalls dessen Fließspannung und somit die Festigkeit zunimmt. Ursächlich hierfür sind Korngrenzen, welche als Hindernisse für Versetzungen wirken und somit die plastische Verformung erschweren. Die mathematische Darstellung erfolgt üblicherweise mittels der Gleichung: σ = σ₀ + k·d⁻¹/², wobei σ die Fließspannung, σ₀ eine materialabhängige Konstante für die grundlegende Festigkeit, k eine materialspezifische Konstante und d die mittlere Korngröße darstellt.

Bedeutung der Hall-Petch-Beziehung in der Gießereiindustrie

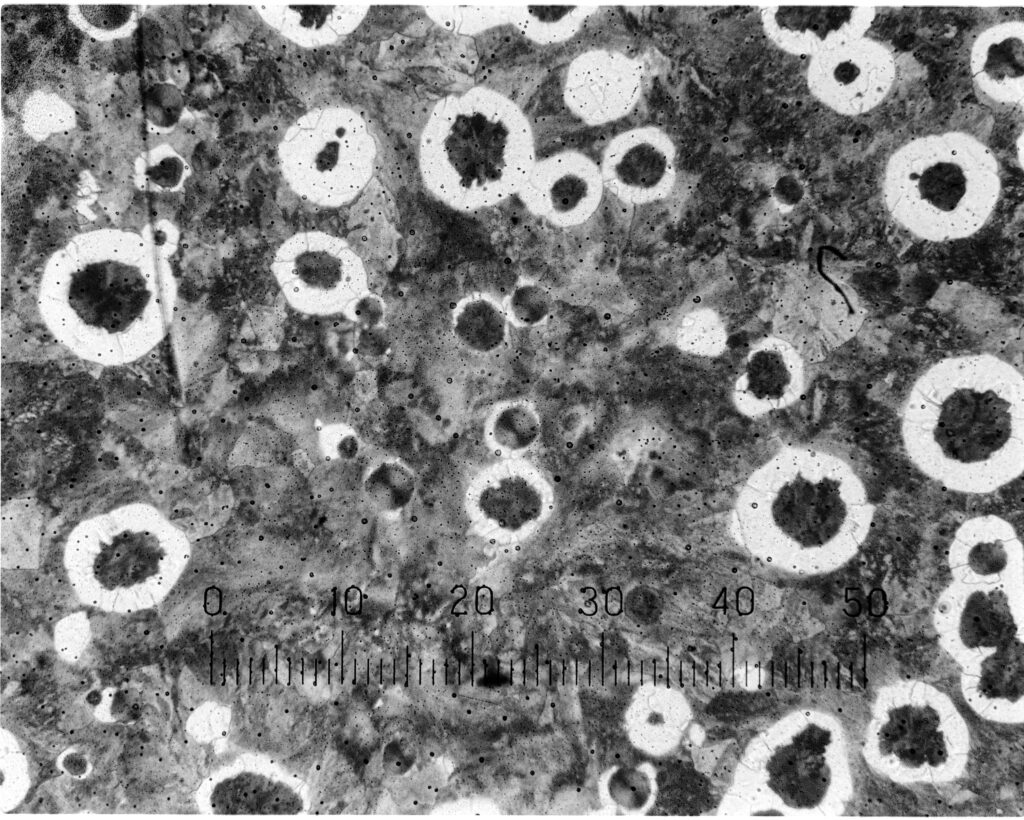

In der Gießereiindustrie ist es von großer Bedeutung, die mechanischen Eigenschaften der gefertigten Bauteile gezielt zu optimieren. Durch die Steuerung der Erstarrungsbedingungen, der Abkühlrate und Wärmebehandlung nach dem Gießen lässt sich die Korngröße innerhalb des metallischen Gefüges beeinflussen. Feinkörnige Strukturen erreichen dabei eine höhere Festigkeit und bessere mechanische Eigenschaften. Gießereien streben daher eine gezielte Herstellung feinster Gefüge an, um anspruchsvollen Anforderungen hinsichtlich Festigkeit, Dauerhaltbarkeit und Verschleißwiderstand gerecht zu werden.

Grenzen der Hall-Petch-Beziehung

Allerdings besitzt die Hall-Petch-Beziehung auch ihre Grenzen, insbesondere bei extrem kleinen Korngrößen im nanometrischen Bereich. Unterhalb einer bestimmten Grenze beobachtet man unter Umständen eine Umkehr des Effekts, den sogenannten inversen Hall-Petch-Effekt. Dabei kann eine weitere Kornverfeinerung sogar mit einer Abnahme der Materialfestigkeit verbunden sein. Bei Hochleistungswerkstoffen sollten daher Korngröße und mechanische Eigenschaften jeweils in einem ausgewogenen Verhältnis gewählt werden.