Aufkohlen ist bei der Herstellung von Gußeisen aus Stahlschrott und Kohlenstoff sowie anderer Legierungselemente unumgänglich, da bei der metallurgischen Probe sehr selten der exakte Kohlenstoffgehalt getroffen wird. In der Regel müssen bis zu 0,3 % C aufgekohlt werden.

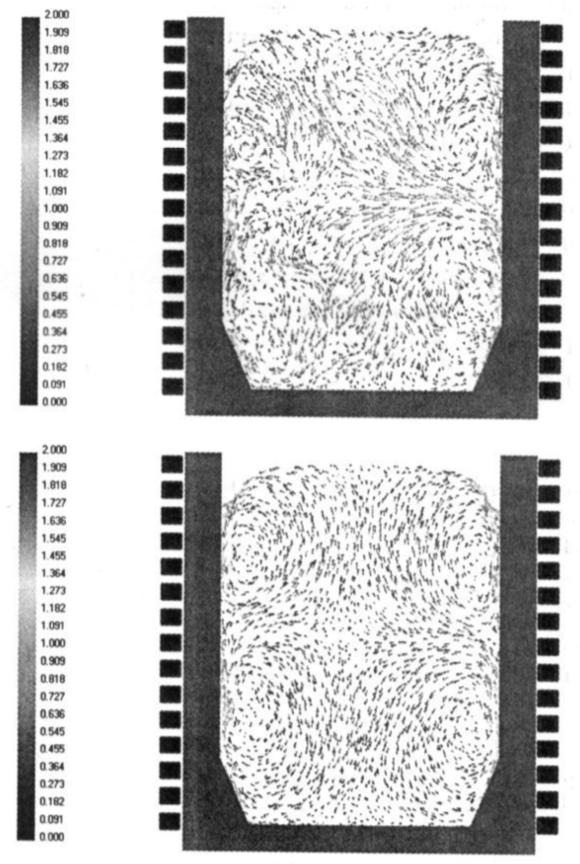

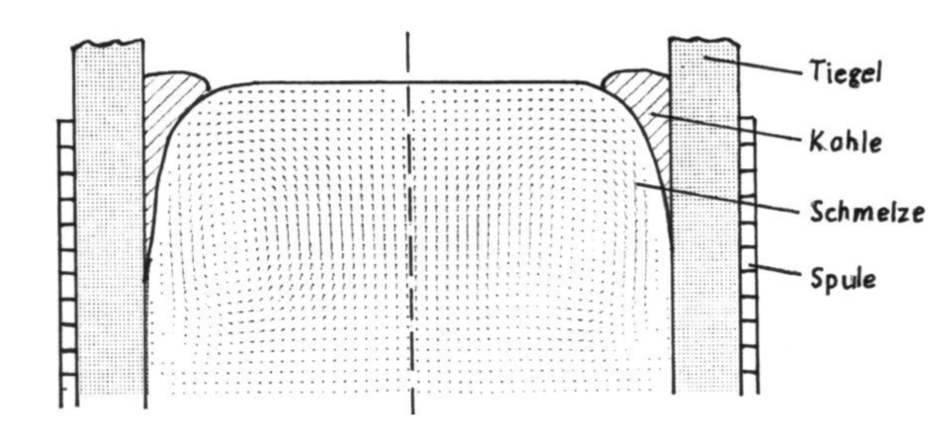

Der Induktionstiegelofen ist für den Aufkohlungsprozess sehr gut geeignet. Die Badbewegung/Rührwirkung und die gleichzeitige Temperaturerhöhung führen zu optimalen Ergebnissen, wenn die nachstehenden Randbedingungen eingehalten werden.

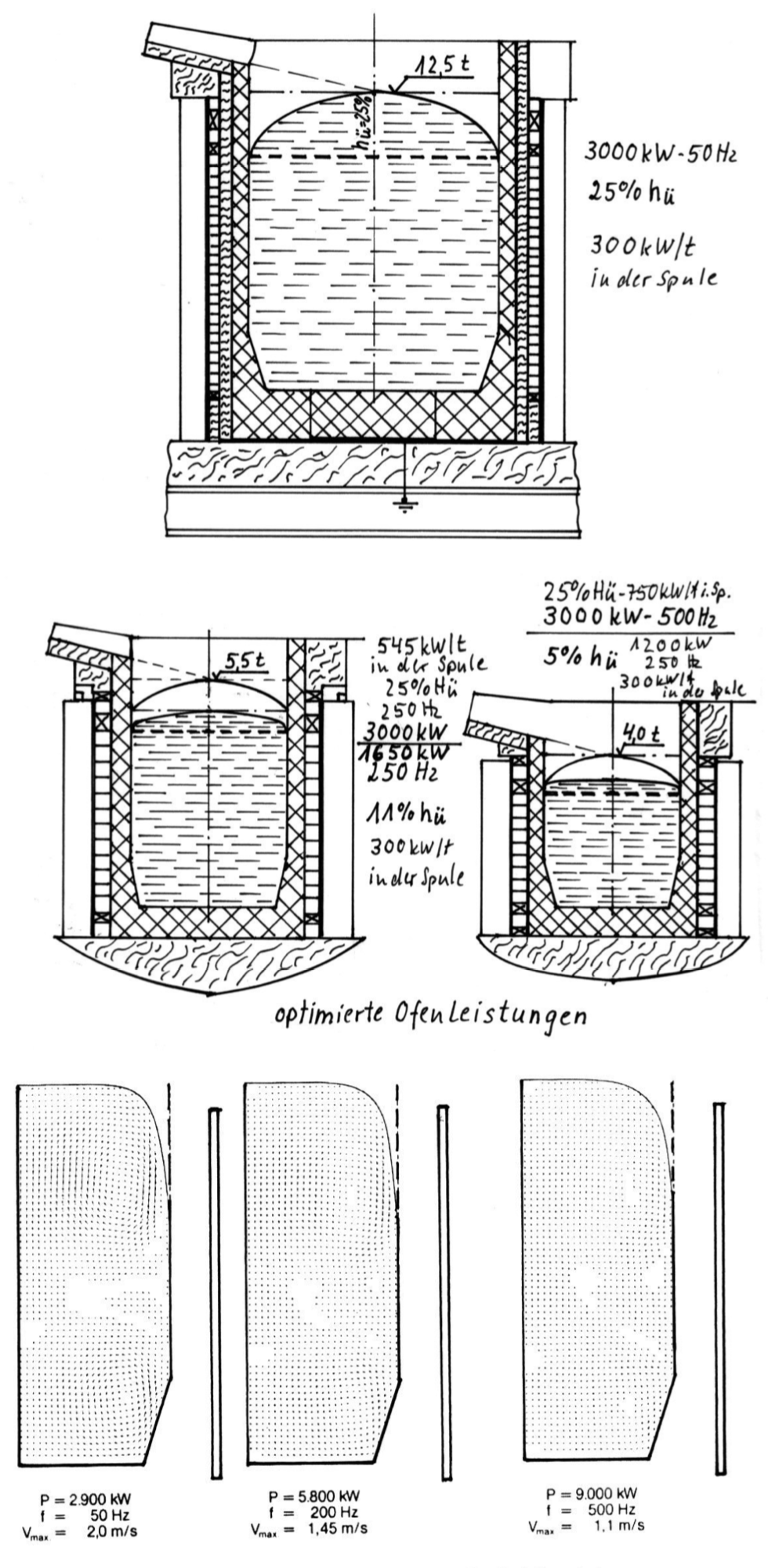

Das sind bei 0,3 % Aufkohlung 5 Minuten Rührzeit und eine Temperaturerhöhung von 100 K und ein Badüberstand oberhalb der aktiven Induktionspule von ca. 25 % der Spulenhöhe bei Netzfrequenz (50/60 Hz) und ca. 5 % der Spulenhöhe bei Mittelfrequenz (500 Hz) mit gleicher spezifischer Leistung.

Die spezifische Leistung für gleiche Badbewegung liegt bei 300 kW/t für Netzfrequenz, bei 545 kW/t bei 250 Hz und 750 kW/t bei 500 Hz . Sollte für bestimmte Fälle ein Aufkohlen um ca. 0,5 % C erforderlich sein, so muss neben einer Erhöhung der Temperaturdifferenz von 100 K auf 130 K auch eine Rührzeit von ca. 7 Minuten vorgesehen werden um eine sichere Lösung des Kohlenstoffes in der Schmelze zu erreichen. Für die 3 oben genannten Frequenzen sind nachstehende Ofengrössen und Leistungen als ideal anzusehen.

| NF – 50/60Hz | 12,5t-3.000kW | 9 Minuten | für 100K – 25 % Überhöhung |

| MF – 250Hz |

5,5t-3.000kW mit 2.400kW mit 3.000kW |

4 Minuten 5 Minuten 5 Minuten |

für 100K – 25 % Überhöhung für 100K – 20 % Überhöhung für 125 K – 25% Überhöhung |

|

MF – 500Hz |

4,0t-3.000kW mit 1.800kW mit 3.000kW |

3 Minuten 5 Minuten 5 Minuten |

für 100K – 25 % Überhöhung für 100K – 15 % Überhöhung für 166K – 25 % Überhöhung |

Aus diesen Werten kann man entnehmen, dass ein Netzfrequenzofen um ca. 300mm, ein 250Hz-Ofen um ca. 220 mm und ein 500Hz-Ofen bei angepasster Leistung um ca. 150 mm überfüllt werden kann.

Wenn auf Grund der für den Betrieb erforderlichen Schmelzleistung/h eine wesentlich höhere spezifische Leistung installiert ist, muss die metallurgische Schmelzführung optimal eingestellt und beim Erreichen der Spulenoberkante die erforderliche Kohlenstoffmenge für den Endfüllstand eingestellt sein.

Ein 5,5 t-Ofen mit z. B. 4.800 kW hat eine Überhitzungsleistung von 40 K/Minute und somit eine Rührzeit von ca. 2, 5 Minuten für 100 K. Um die Rührzeit von 5 Minuten einzuhalten müsste die Temperaturdifferenz 200 K sein. Dieser Wert ist in der Praxis nicht realistisch. Man sollte diesen Ofen mit ca. 3.000 kW ca. 5 Minuten und einer Temperaturdifferenz von 125 K fahren.